|

نویسنده : www.BartarFile.ir

|

|

در دوره کاردانی گروه مکانیک رشته ساخت و تولید گرایش ماشین ابزار، درسی به نام کارگاه ماشین های کنترل عددی (CNC) وجود دارد که یک واحد عملی است و مدت زمان آن چهار ساعت در هفته می باشد. هدف از گنجاندن این درس در دوره کاردانی ماشین ابزار در سر فصل درس ها به قرار زیر بیان شده است:

- آشنایی با مفهوم ماشین های کنترل عددی

- تشریح قسمت های مختلف ماشین تراش یا فرز کنترل عددی

- بستن قطعه کار بر روی ماشین کنترل عددی

- سوار نمودن و صفر نمودن ابزار بر روی ماشین کنترل عددی

- آماده سازی ماشین بر مبنای اطلاعات داده شده به آن

- راه اندازی قسمت های مختلف ماشین کنترل عددی

- کنترل سطح مواد خنک کاری در ماشین

- کنترل میزان روغن جعبه دنده ها

- تمیزکاری ماشین پس از اتمام کار

- سرویس، نگهداری و روغنکاری ماشین طبق برنامه از پیش تعریف شده

- رعایت نکات ایمنی و بهداشت فردی

- تولید قطعه کار نمونه

- انجام اصلاحات لازم بر روی برنامه

- کنترل اندازه قطعه کار تولید شده

- کنترل پرداخت سطح قطعه کار تولید شده

- کنترل دقت فرم قطعه کار تولید شده و...

ماکروهای سفارشی کنترل عددی کامپیوتری فانوک

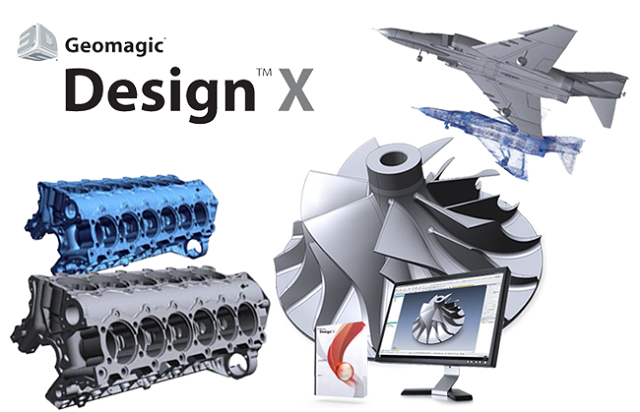

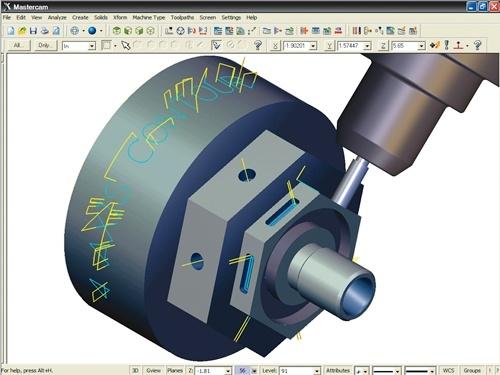

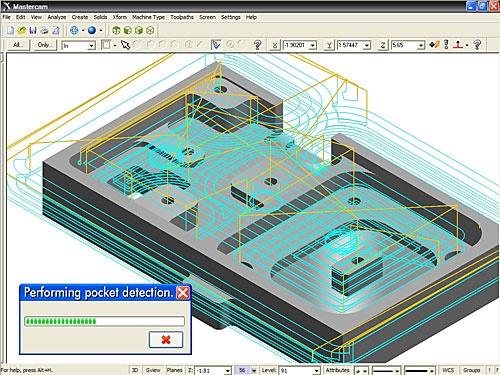

طراحی پروسه ماشینکاری و استخراج جی کد با نرم افزار سالیدکم

تکنولوژی ماشینکاری و سی ان سی

جزوه کارگاه ماشین های کنترل عددی (CNC)، مشتمل بر 6 فصل، 110 صفحه، با فرمت pdf، به زبان فارسی، همراه با تصاویر، جداول، نکات مهم و کاربردی، به ترتیب زیر گردآوری شده است:

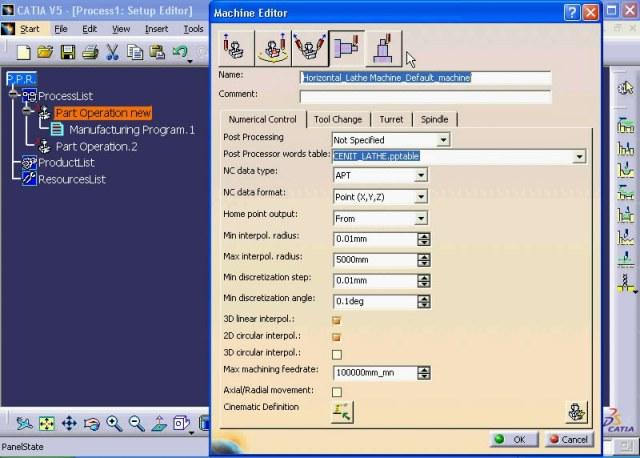

فصل 1: راه اندازی ماشین تراش و فرز کنترل عددی

- بررسی مفهوم ماشین های کنترل عددی

- تشریح قسمت های گوناگون ماشین تراش و فرز کنترل عددی

- ابزار

- وسایل بستن قطعه کار

- آماده سازی ماشین کنترل عددی بر مبنای اطلاعات داده شده و راه اندازی آن

فصل 2: سرویس و نگهداری ماشین تراش و فرز کنترل عددی

- مقدمه

- سرویس و نگهداری دستگاه تراش باکسفورد (Box Ford)

- نکته های ایمنی کار با ماشین کنترل عددی (CNC)

فصل 3: تولید قطعه کار با ماشین کنترل عددی (CNC)

- ترتیب کلی مراحل کار در ماشین های کنترل عددی (CNC)

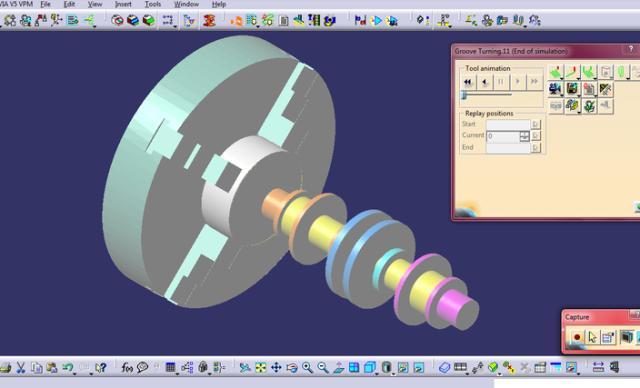

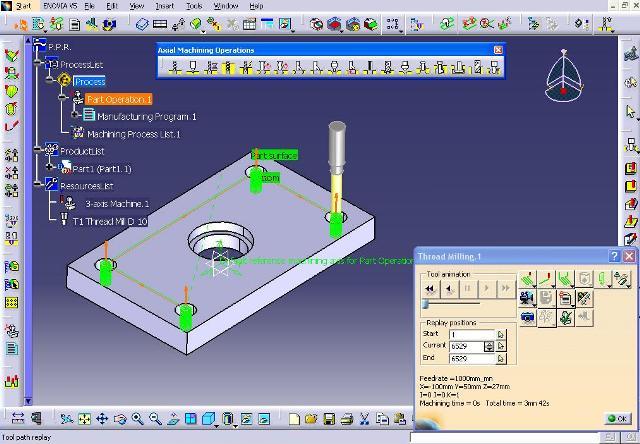

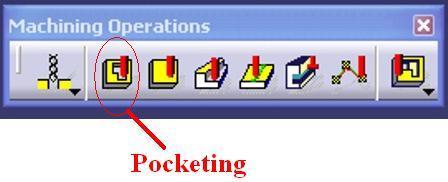

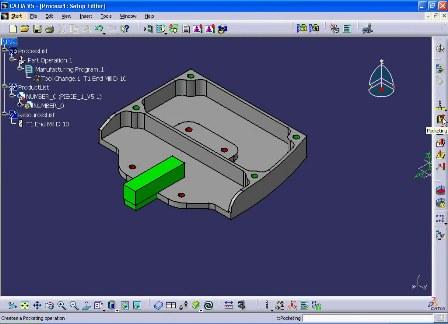

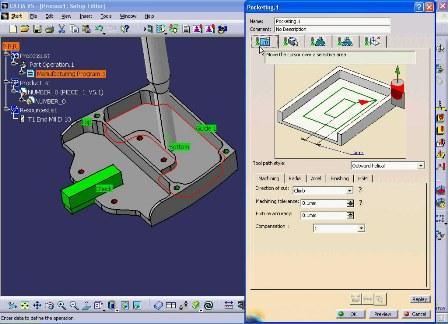

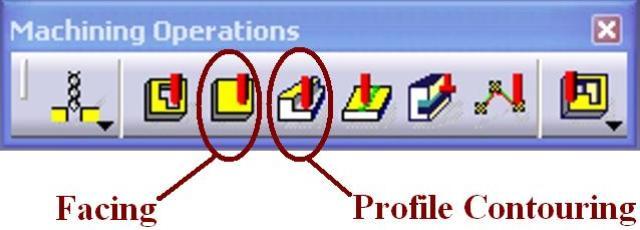

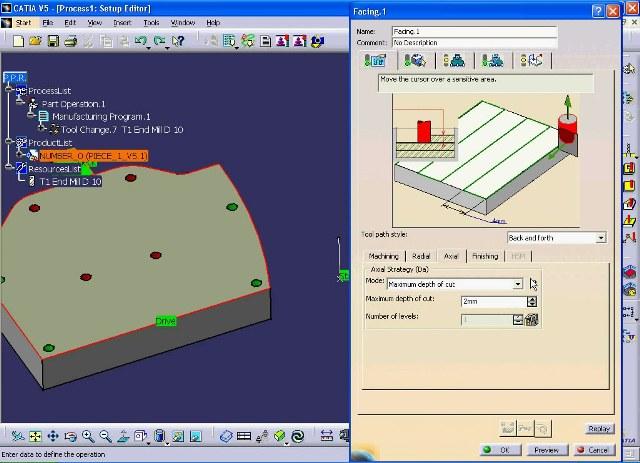

- تراشکاری و فرزکاری قطعات

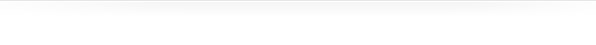

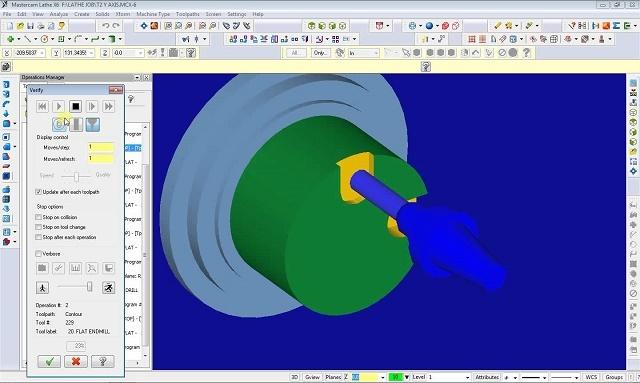

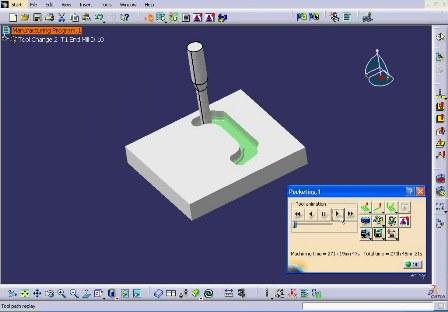

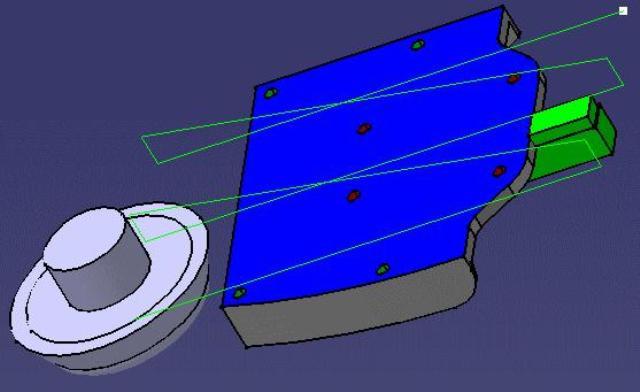

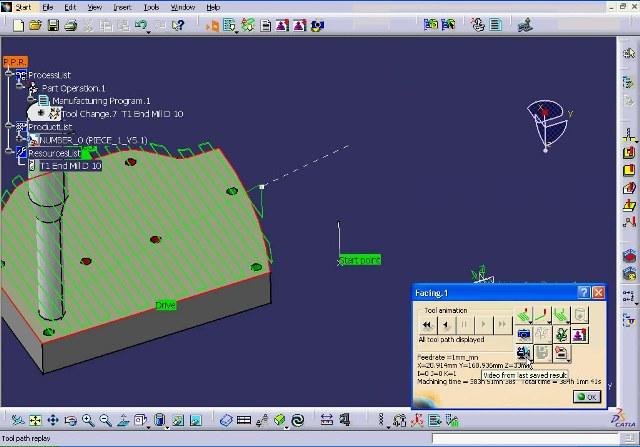

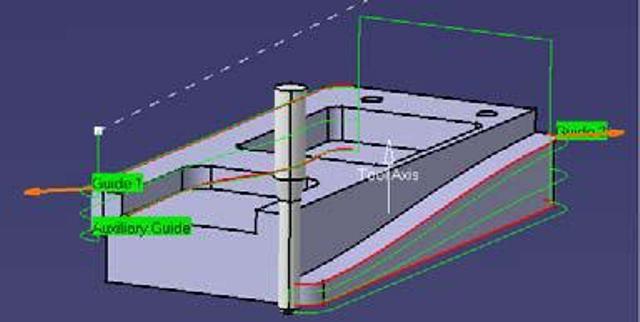

فصل 4: بررسی مقدماتی نرم افزار PowerMill

فصل 5: برنامه نویسی ماشین های کنترل عددی طبق استاندارد DIN 66025

فصل 6: کار با کلید فولاد

نرم افزار ویرایشگر حرفه ای برنامه های سی ان سی

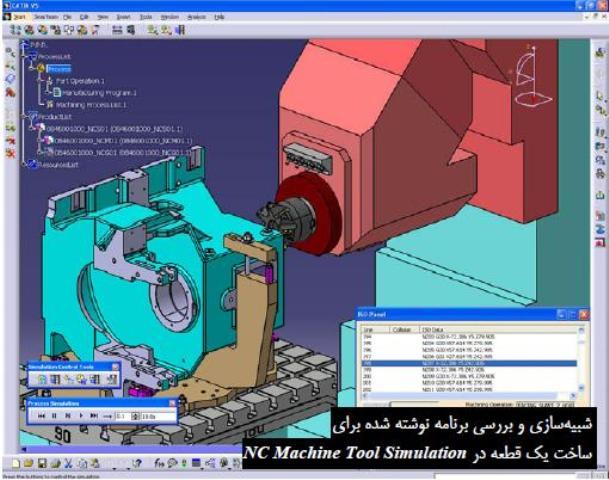

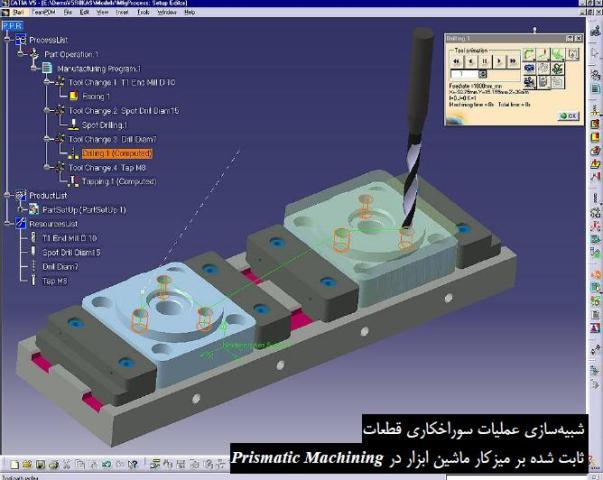

نرم افزار شبیه ساز 3 بعدی دستگاه های سی ان سی

خودتان ماشین CNC بسازید!

جهت دانلود جزوه کارگاه ماشین های کنترل عددی (CNC)، بر لینک زیر کلیک نمایید:

جزوه کارگاه ماشین های کنترل عددی (CNC)

اگر به فراگیری مباحث مشابه مطلب بالا علاقهمند هستید، آموزشهایی که در ادامه آمدهاند نیز به شما پیشنهاد میشوند

ماشین های کنترل عددی کامپیوتری

پانچ سی ان سی

مدلسازی کنترلر ماشين تراش CNC

برنامه نويسي و اپراتوري دستگاه فرز CNC VMC-850 تبريز با كنترلر فانوگ

ماشینکاری پره های توربین با ماشین CNC

ماشین های کنترل عددی کامپیوتری

کتابچه ماشینکاری سی ان سی

کتابچه برنامه نویسی سی ان سی

تئوری و طراحی سیستم های سی ان سی

:: موضوعات مرتبط: Machining، کلیه گرایش ها، کلیه گرایش ها، ماشینکاری، فرآیندهای پیشرفته ماشینکاری، کنترل عددی CNC، نرم افزارهای کاربردی، کتب و جزوات، تحقیق، مقاله، پروژه، اجزاء ماشین، نگهداری و تعمیرات، دستگاه تراش، ،

:: برچسبها: پانچ سی ان سی, ماشینکاری, تراش CNC, ماشین های کنترل عددی, دستگاه فرز, کنترل عددی, سیستم های سی ان سی, برنامه نویسی سی ان سی, کنترل فانوک, Fanuc, کنترلر, سازندگان روباتها, CNC,

آمار

وبلاگ:

آمار

وبلاگ: