|

نویسنده : www.BartarFile.ir

|

|

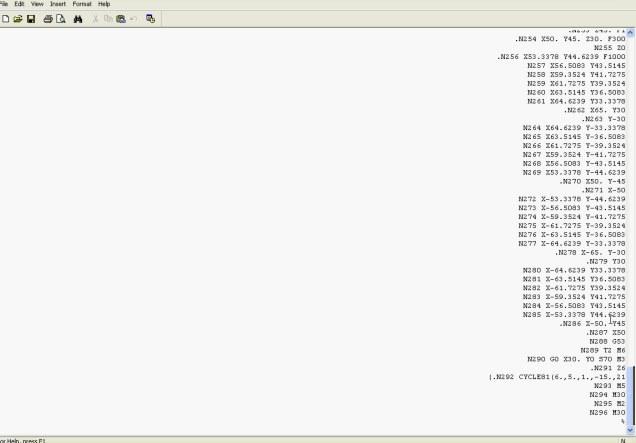

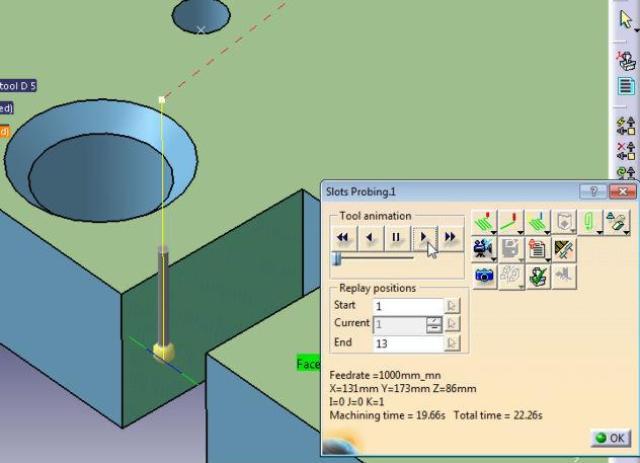

ما حصل این پروژه طراحی یک نوع پراب تماسی دو محوره ماشین های اندازه گیری مختصات می باشد که در فصل هشتم کلیه محاسبات لازم جهت طراحی پراب ارائه گردید. پراب های تماسی ماشین های اندازه گیری مختصات به سه دسته پراب های تماسی مقاومتی سینامتیکی، پراب های تماسی کرنش سنج و پراب های تماسی پیزو الکتریک تقسیم می شوند. پراب طراحی شده در فصل هشتم بر مبنای پراب های تماسی پیزو الکتریک می باشد که قادر است اندازه گیری را با دقت 0.01 mm انجام دهد. این بدان معناست که حداکثر انحراف نوک توپی پراب در یک راستای اندازه گیری (X یا Z) مقدار 0.01 mm می باشد. حسگر نیرویی پیزو الکتریک، یک سنسور نیرویی است که ورودی آن بصورت نیروی فشاری و خروجی آن تغییرات ولتاژ الکتریکی است. الکترونیک های پراب با اندازه گیری تغییرات ولتاژالکتریکی قادر به تشخیص نیروهای اعمال شده به ساختمان پراب هستند. این نوع سنسورها حساسیت بالایی به نیروهای اعمال شده به سوزن پراب دارند. در انتخاب سوزن و توپی پراب سعی شده است که هزینه ها حداقل گردد و همچنین طبق محاسبات انجام شده با فرض E = 196 KN/mm2 (برای مواد سوزن و توپی) حداکثر مقدار خمش (max€) بدست آمده 0.28 µm می باشد. در انتخاب فنر جهت مجموعه سینماتیکی سعی شد از فنری انتخاب گردد که حداکثر میزان انحراف سوزن از حالت قائم (θmax) 0.01° شود. ضریب ثابت فنر (K)، 1.2 N/mm و حداکثر میزان فشردگی آن 0.1 mm می باشد. طبق محاسبات انجام شده از سنسور پیزو الکتریکی باید استفاده شود که دامنه حساسیت آن بین دو نیروی FS1=0.12 وFS2= 0.06 نیوتن تغییر کند و به گونه ای برنامه ریزی شود که بازای نیروی FS1 کنترلر یک سیگنال ارسال نماید. از آنجایی که پراب های تماسی پیزو الکتریک مقدار پیش حرکت (PTV) خیلی کمی دارند (در پراب طراحی شده در فصل هشتم این مقدار 0.08 µm می باشد) لذا پیشنهاد می گردد که در آینده جهت ساخت یک نمونه واقعی از این نوع طرح استفاده شود.

پروژه مورد نظر مشتمل بر نه (9) فصل، 117 صفحه، تایپ شده، به همراه تصاویر رنگی، با فرمت word جهت دانلود قرار داده شده تا به راحتی کاربر بتواند آن را به میل خود در صورت نیاز ویرایش نماید و فصل بندی پروژه به ترتیب زیر می باشد:

فصل اول: (ماشین های اندازه گیری مختصات CMM)

مقدمه

اسکنینگ

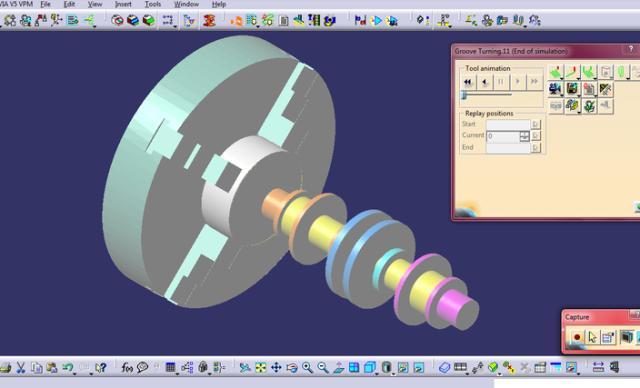

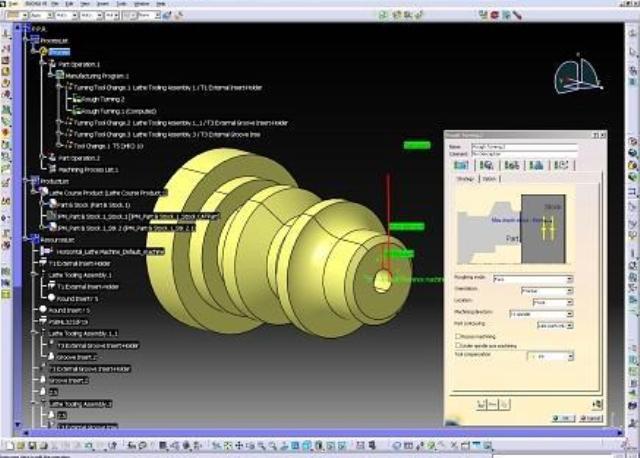

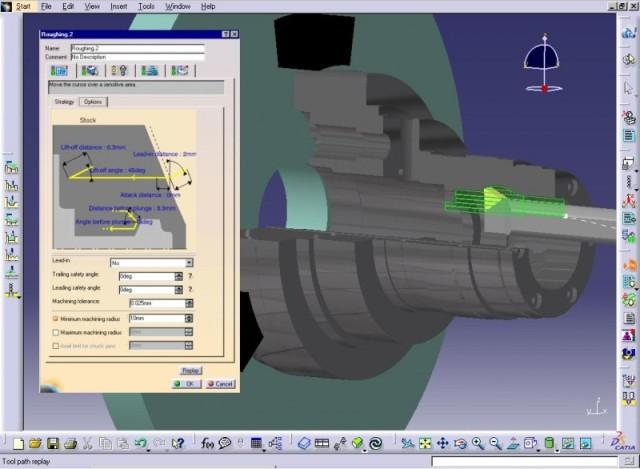

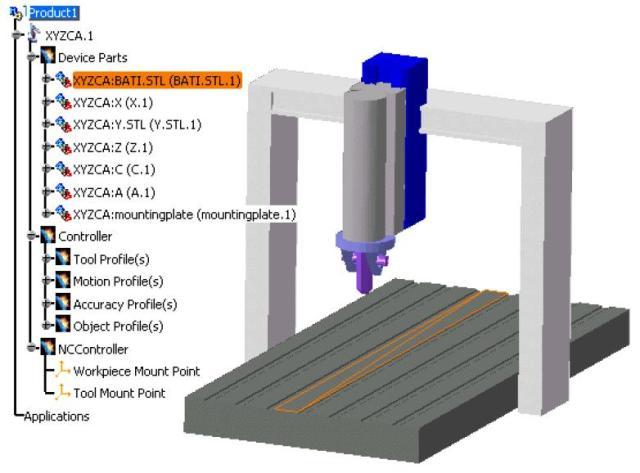

نرم افزارهای رایج در CMM

- نرم افزار Axel

- نرم افزار Umess

- نرم افزار SUM

- نرم افزار ACE

- نرم افزار G-RAM, CON, G-AGE

ساختار ماشین های اندازه گیری مختصات

انواع ماشین های اندازه گیری مختصات

- طره ای

- پلی

- ستونی

- بازوی افقی

- چهار پایه ای

انواع ماشین های اندازه گیری مختصات از نظر نوع حرکت

- CMM Air Bring

- CMM Roiler Bring

پراب

- پراب های تماسی (مکانیکی)

- پراب های غیر تماسی (نوری و لیزری)

سوزن پراب تماسی

سوزن دیسکی

- سوزن ستاره ای

- سوزن استوانه ای

- سوزن عقربه ای

- سوزن کروی تو خالی

فصل دوم: (پراب مقاومتی سینماتیکی Touch Trigger)

مقدمه

سوئیچینگ الکتریکی

الزامات اساسی پراب Touch Trigger

- تسلیم

- قابلیت تکرار مکانیکی

- قابلیت تکرار الکتریکی

عملیات پراب مقاومتی سینماتیکی

فاکتورهایی از عملکرد پراب مقاومتی سینماتیکی

- پیش حرکت

- تغییرات پیش حرکت (لوبینگ)

- تغییرات پیش حرکت XYZ

- نتایج تجربی

- کالیبراسیون پراب

- قابلیت تکرار

- فرکانس نمونه

- قابلیت تکرار ارسال

- پسماند مغناطیسی

طبقه بندی فاکتورهای عملکردی بر اساس اهمیت موضوع

- قابلیت تکرار

- تغییرات پیش حرکت

- انعطاف پذیری

- پسماند مغناطیسی

خلاصه

فصل سوم (پراب کرنش سنج سینماتیکی)

مقدمه

کرنش سنج

اندازه گیری نیروی تماسی

حسگر نیرو

سوئیچینگ نیمه هادی

اندازه گیری جابجایی با استفاده از کرنش سنج

عدم پذیرش محرک های غلط و اندازه گیری تکرار پذیر

تولید پراب به روش MEMS

- قطعات مکانیکی

- چسب

- تست الکترونیکی سیم کشی و سنسور

نتایج کالیبراسیون پراب

مزیت های عملکردی

مزیت های دوام و قابلیت اطمینان

انعطاف پذیری

خلاصه

فصل چهارم (پراب های پیزوالکتریک)

مقدمه

متعلقات اساسی سیستم

تحقق یک پراب دو بعدی

- اندازه گیری زاویه و جابجایی با استفاده از واحد شبكه بندی دیود لیزری

- طراحی مکانیکی

- نتایج

تحقق یک سیستم پراب سه بعدی با استفاده از كرنش سنج مقاومتی پیزو

فصل پنجم (شناسایی خطاهای اسکن شده در پراب Touch Trigger)

تحلیل و مدلسازی

- هدف

- طراحی، روش شناسی و رویکرد

- یافته ها

- محدودیت ها و چکیده تحقیق

- مفاهیم کاربردی

- ابتکار و ارزش

مقدمه

- خطای سیستماتیک

- خطای تصادفی

پراب Touch Trigger

خطای نوک توپی پراب

خطای نوک توپی و خطای انحراف سوزن

نتایج

فصل ششم (پراب های غیر تماسی لیزری)

مقدمه

سیستم های اندازه گیری غیر تماسی نوری

سیستم های اسکن کننده و پراب های لیزری

پراب های نقطه ای لیزری

اسکنرهای لیزری خطی

ارائه یک راه حل بهینه

نتیجه

فصل هفتم (اندازه گیری بدون تماس از قطعات صنعتی مسطح با استفاده از تکنیک های پردازش تصویر دیجیتال)

مقدمه

ساختار کلی سیستم

کالیبراسیون

پردازش تصویر (تشخیص لبه)

- پردازش قبل از عملیات تشخیص لبه

- پردازش بعد از عملیات تشخیص لبه

- حذف لبه های دور افتاده و تنها

- اتصال لبه های نزدیک به هم

- پر کردن حفره های یک پیکسلی بوجود آمده

- نازک کردن لبه ها یا استخراج اسکلت

- حذف شاخه های زائد بوجود آمده

- بهبود منحنی لبه یا یک مرحله دیگر نازک کردن

- پیوند زدن تصاویر جزئی

تبادل اطلاعات با سیستم های CAD

نتایج و جمع بندی

فصل هشتم (طراحی و مدلسازی پراب تماسی دو محوره ماشین اندازه گیری مختصات)

فصل نهم (نتیجه گیری)

منابع و مآخذ

جهت دانلود پروژه طراحی و مدلسازی پراب تماسی دو محوره ماشین اندازه گیری مختصات CMM بر لینک زیر کلیک نمایید:

پروژه طراحی و مدلسازی پراب تماسی دو محوره ماشین اندازه گیری مختصات CMM

:: موضوعات مرتبط: Machining، فرآیندهای پیشرفته ماشینکاری، کنترل عددی CNC، مهندسی رباتیک، ،

آمار

وبلاگ:

آمار

وبلاگ: