|

نویسنده : www.BartarFile.ir

|

|

هدف از این پروژه تاثیرات فشار سیال در جهت قابلیت شكل پذیری و كاهش گسیختگی ها می باشد.

- افزایش عمق كشش قبل ار شكست ورق

- زدودن گسیختگی های چین خورده

- محاسبه یك فشار بهینه سیال جهت ضربه پانچ برای فرم دهی

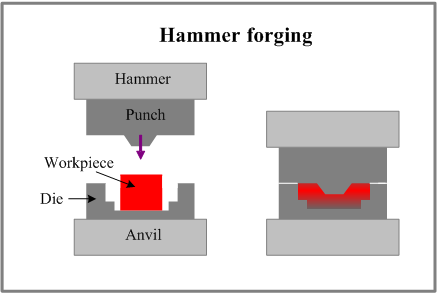

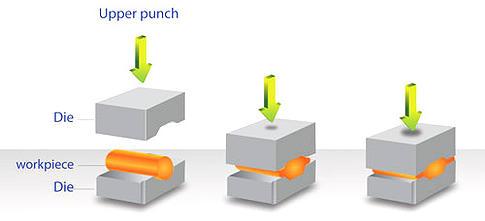

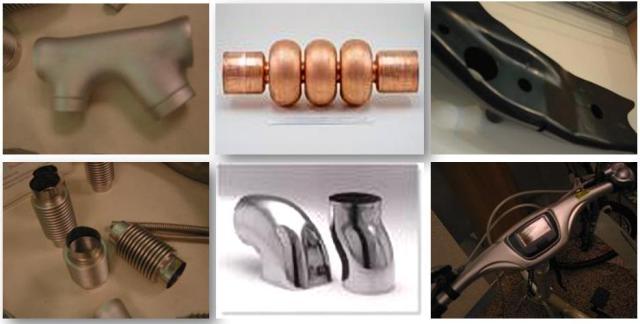

شكل دادن ورق فلز فرآیندی است كه امروزه كاربرد فراوانی در صنایع مختلف دارد یكی از روش های شكل دهی ورق، روش هیدروفرمینگ یا روش شكل دهی به كمك فشار سیال است. در فرایند هیدروفرمینگ مسیرهای فشار متفاوتی می توان انتخاب كرد به صورتی كه یك مسیر فشار بالا باعث شكست دیواره قطعه كار و یك مسیر فشار پایین باعث كمانش یا چروكیدگی انحنای فلانج می شود. چالشی كه در طول پروسه ما با آن روبرو هستیم به سه دسته تقسیم می شود.

- مواد انتخابی

- شكل هندسی

- فشار سیال

یكی از موانع اصلی مربوط به بالانس بین فشار سیال و قابلیت كشش یا تورق مواد انتخاب شده در پروسه می باشد. (فشار سیال باید به قدر كافی جهت كشش و خم نمودن قطعه كار توسط سمبه بالا باشد) با وجود این مواد نیازمند این هستند تا به قدر كافی نرم باشند تا بدون پارگی شكل بگیرند.

دومین چالش مربوط به شكل هندسی ویژه قطعات و ارتباط با ابزار فرم دهی می باشد. تاثیرات هندسی و كشش عمیق فلز به داخل حفره قالب سبب می شود بخشی از ورق در طول پروسه فرم دهی حمایت نشود. تشكیل فشارهای حلقوی متراكم در شكل گیری های اشتباه فلز ورق سبب چین خوردگی دنباله دار و حتی پارگی می گردد. این روش گسیختگی ها به خصوص در صنایع هوایی و خودرو بحرانی تر نمود می یابد.

چالش سوم ارتباط بین فشار سیال و ضربه سنبه در طول پروسه است، فشار بالا سبب می شود مواد به فرم شعاع انحناء سنبه خم شوند یعنی خیلی سریع تر از قابلیت شكل پذیری، كه این منجر به گسیختگی نابه هنگام ورق می گردد و اگر فشار سیال پایین باشد چین خوردگی خواهیم داشت. بنابراین نیازمند یك محدوده فشار سیال در حد بالا و پایین خواهیم بود. جهت تعیین مقدار بهینه فشار سیال و نهایتا ضربه سنبه پیدا كردن محدوده گسیختگی و چین خوردگی نهایی هستیم. روش تحلیل در این پروژه بدین صورت است كه با استفاده از معادلات ناپایداری شكست و چروك شدن حد ماكزیمم و مینیمم فشار سیال محاسبه می گردد، سپس با استفاده از برنامه های كامپیوتری اثر پارامترهای مختلف روی پروسه هیدروفرمینگ و نیز روش یافتن ماكزیمم نسبت كشش بررسی می شود و نهایتا مقایسه ای بین كشش عمیق به روش هیدروفرمینگ و روش متداول صورت می گیرد. تدوین این پروژه براساس نیازی بود كه در صنایع هواپیماسازی ایران احساس می شد به این صورت كه بر مبنای آن اپراتور بتواند بر اساس مشخصات هندسی و جنس ورق محدوده كاری فشار مجاز فرایند هیدروفرمینگ در كشش عمیق را تشخیص دهد.

پروژه مورد نظر مشتمل بر هشت (8) فصل، 109 صفحه، تایپ شده، به همراه تعدادی تصاویر، دیاگرام، روابط ریاضی و فرمول ها، با فرمت word جهت دانلود قرار داده شده تا به راحتی کاربر بتواند آن را به میل خود در صورت نیاز ویرایش نماید و فصل بندی پروژه به ترتیب زیر می باشد:

- فصل اول: اهداف پروژه، اهمیت موضوع پروژه، سابقه كارهای انجام شده و شرح سرفصل ها پرداخته شده است.

- فصل دوم: كشش عمیق به روش متداول بررسی شده است.

- فصل سوم: موقعیت های ناپایداری شكست، چروك شدن در روش كشش عمیق متداول بررسی شده است.

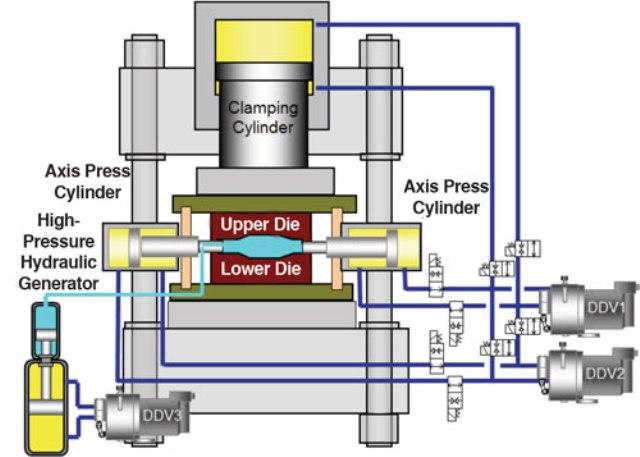

- فصل چهارم: پروسه هیدروفرمینگ به طور كامل شرح داده شده است.

- فصل پنجم: حالت های ناپایداری شكست و چروك شدن و محدوده مجاز فشار سیال تحلیل می شود.

- فصل ششم: با استفاده از معادلات فصل پنجم و برنامه های كامپیوتری نوشته شده، تاثیر پارامترهای مختلف روی پروسه هیدروفرمینگ بررسی می شود و مقایسه ای بین كشش عمیق به روش هیدروفرمینگ و روش متداول صورت می گیرد.

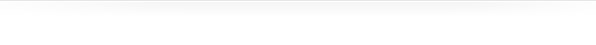

- فصل هفتم: به بررسی فرآیند Tube Hydrotorming پرداخته می شود.

- فصل هشتم: ضمایم قرار گرفته است.

جهت دانلود پروژه شکل دهی ورق های فلزی به روش هیدروفرمینگ برلینک زیر کلیک نمایید:

شکل دهی ورق های فلزی به روش هیدروفرمینگ

:: موضوعات مرتبط: قالب های هیدروفرمینگ، ،

آمار

وبلاگ:

آمار

وبلاگ: